Kako kuhati zavarivanje cijevi

Najčešća metoda spajanja cijevi na autocestama i na različitim sekundarnim granama cijevi s niskim ili visokim tlakom u industrijskim, industrijskim i domaćim uvjetima je zavareni spoj. To je zbog činjenice da je u stanju osigurati visoku brtvljenost spoja i čvrstoću usporedivu s čvrstoćom zidova cijelog dijela cijevi. Ova vrsta veze se ne može odvojiti i stoga se koristi na granama, umetcima, zavojima, cijevnim zglobovima na mjestima gdje tehničko osoblje ne zahtijeva stalno održavanje. U ovom ćemo članku govoriti o tome kako zavarivati električne cijevi.

Prednosti i nedostaci električnog zavarivanja

Može se istaknuti sljedeće prednosti zavarenih spojeva:

- Mogućnost dobivanja spojeva velikih veličina.

- Nema promjena u vanjskim i unutarnjim dimenzijama zbog povezivanja šavova.

- Koristite za zavarivanje materijala sličan materijalu cijevi, čime zadržavate sva svojstva plinovoda.

- Jeftinost i jednostavnost metode.

Nedostaci zavarenih spojeva uglavnom su uzrokovani niskom kvalifikacijom zavarivača zbog neiskustva, nepoštivanja pravila i zahtjeva tehnologije, što je dovelo do nepotpunog zavarivanja, pucanja, pomaka i preostalih naprezanja u području zavarivanja uslijed pregrijavanja ili pregrijavanja. Još jedan nedostatak je poteškoća u podešavanju luka kako bi se osigurali isti uvjeti za formiranje zgloba, budući da se elektroda u luku neprekidno topi i pomiče neravnomjerno po površini cijevi. Osim toga, za određivanje kvalitete veze bez uporabe posebnih uređaja, kao i za procjenu strukture modificiranog metala moguće je samo vanjskim znakovima.

Osnove procesa

Proces elektrokirurškog zavarivanja sastoji se od stvaranja električnog luka između metalnog materijala koji se zavaruje i elektrode, pod čijim utjecajem grije se određeni dio cijevi i elektroda, zbog čega se otapaju i dva se spoja miješaju. Veličina taljenja ovisi uglavnom o promjeru elektrode, materijalu cijevi, načinu zavarivanja i brzini kretanja luka na površini.

Elektroda ima posebnu prevlaku koja tijekom topljenja stvara posebne uvjete u luku koji sprečavaju interakciju metala s zrakom i stvaranje zaštitnog filma. Istodobno, materijal cijevi i rastaljeni materijal elektroda, dok u luku, pridonose stvaranju zavarivanja kada se luk ukloni i ohladi. Na površini zavarenog spoja formira se šljaka, koja se naknadno odstranjuje.

Koji alat vam je potreban za zavarivanje

Za električno zavarivanje, prvo trebate aparat za zavarivanje. Danas postoje dvije vrste takvih uređaja:

- Uređaji napravljeni na osnovi transformatora za spuštanje, u kojem se struja zavarivanja kontrolira promjenom magnetskog praga, položaj reostata ili drugih regulatora. Već je zastario i praktično se ne koristi, budući da ima znatnu težinu, a prijevoz može biti teško.

- Invertori koji rade na visokim frekvencijama. Koristili su manji transformator zbog kojeg je uređaj postao lakši i transportniji. Moguće je prilagoditi način zavarivanja u njemu s dovoljno visokom točnošću. Međutim, oni su manje pouzdani u radu i zahtijevaju odgovarajuću kvalifikaciju od zavarivača.

Savjet! Strojevi za zavarivanje mogu se napajati s mreže od 220 V ili 380 V, a tu su i kombinirane opcije. Izračunato na 380, pogodnije za mrežu u kojoj nema strujnih udara ili padanja. Za slabe električne rešetke, moderni invertori će biti optimalni izbor.

Osim stroja za zavarivanje, potrebna vam je sljedeća pomoćna oprema:

- Potrebno je imati masku s posebnim filtrom kako biste vidjeli mjesto zavarivanja, a lice i oči zaštićene od iskrenja i rastaljenog metala. Osim toga, trebat će vam odijela koja u potpunosti štite dijelove tijela i debele rukavice izrađene od antilopa, tako da se isječak s elektrodom čvrsto drži u ruci.

- Četka na metal za čišćenje mjesta prije zavarivanja i za uklanjanje kamenca.

- Elektrode pogodne za specifične uvjete.

- Čekić.

Kako podići elektrodu?

Prije kuhanja cijevi električnim zavarivanjem, potrebno je odabrati prikladnu elektrodu, budući da kvaliteta šava i, prema tome, trajanje radova na cjevovodu u velikoj mjeri ovisi o izboru. To je metalna šipka obložena posebnim slojem za zavarivanje. Elektrode se razlikuju po debljini štapa i količini žbuke. Za cijevi se koriste štapići debljine od 2 do 5 mm. Premaz može biti od 3 do 20% ukupne mase.

Savjet! Budući da stvaranje luka zahtijeva posebnu atmosferu koja sprječava ulaz zraka, stoga će štapovi s debelim premazom biti bolji. Međutim, njihova veličina bi trebala biti ista duž cijele duljine štapa, bez školjki i pukotina ili bilo kojih drugih nedostataka.

No, što je više žbuke, više se formira troska, što je nemetalni spoj koji značajno gubi svojstva čvrstoće nakon hlađenja, stoga trebate pronaći kompromis u odabiru.

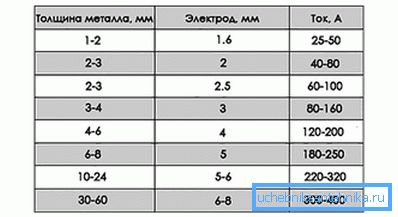

Ovisno o debljini cijevi, elektrode su odabrane kako slijedi:

- Kada je debljina stijenke zavarenih cijevi manja od 5 mm, odabrana je elektroda debljine 3 mm.

- Kada je debljina veća od 5 mm, odabire se elektroda od 4 ili 5 mm ovisno o potrebnoj debljini šava i stupnju zavarivanja.

- U postupku oblikovanja višeslojnih zavarivanja obično se koriste 4 mm elektrode.

Savjet! Odabir debljine elektrode može biti eksperimentalno. Budući da je struja izravno proporcionalna debljini štapa, tada će električni luk povećati, a cijev će se rastopiti brže. Istodobno, postoji minimalna trenutna vrijednost ispod koje se kvaliteta zavarivanja znatno pogoršava.

Stoga, morate znati odabrati pravu elektrodu, koja osigurava dovoljan protok tekućine. Referentna točka može poslužiti kao suhi pucketanje luka bez dodatne buke.

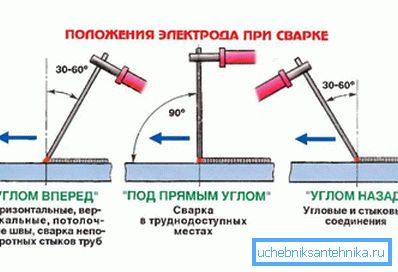

Priprema za postupak

Prije početka zavarivanja pazite da u blizini ne postoje zapaljive i eksplozivne tvari i materijali. Ako ih ima, onda ih je bolje zaštititi od nekog nezapaljivog materijala i postaviti spremnik s vodom blizu nje samo u slučaju. Rubovi i površine cijevi kod zavarivanja moraju se očistiti. Nakon toga je potrebno osigurati uzemljenje i provjeriti integritet kabela. Potrebna struja postavljena je na transformator stroja za zavarivanje u skladu s debljinom cijevi koje se zavaruju. Zatim se luk treba zapaliti pomicanjem elektrode polagano na udaljenosti od 5 mm od površine cijevi približno kutu od 600, zbog čega bi se trebale pojaviti iskre. Nakon toga, elektroda se mora prenijeti na mjesto zavarivanja, držeći ga na istoj udaljenosti od cijevi.

Savjet! Budući da će se elektroda smanjiti tijekom zavarivanja, trebalo bi se približiti prema potrebi, tako da se udaljenost ne mijenja. Ako luk ne zapali, struja se treba povećati dok se ne pojave iskre. Ako nakon toga ne možete zapaliti luk, onda bi trebao uzeti elektrodu deblji.

Obično za rotacijske spojeve, struja na stroju za zavarivanje debljine 3 mm i cijevi do 5 mm treba biti u rasponu od 100 do 250 A, a ne rotirajuće - 80-120 A.

Opis postupka zavarivanja cijevi

Nakon postizanja stalnog luka možete izravno krenuti na zavarivanje. Tijekom zavarivanja luk se pomiče na sljedeći način:

- progresivno duž zavarivanja, tako da luk bude stabilan;

- dužine kako bi se stvorila tanka šava s visinom koja ovisi o brzini kretanja elektrode duž površine;

- poprečno kako bi se dobila potrebna debljina šava pomicanjem štapa s oscilirajućim pomacima.

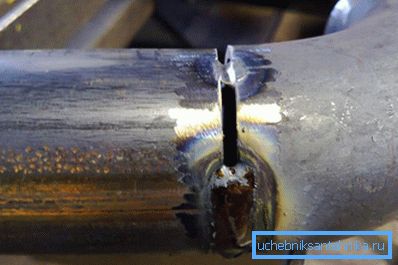

Cijevi s malim promjerom i debljinom zida zavarene su kontinuiranim šavom, dok su cijevi s debelim zidovima povremene. Zavarivanje zglobova treba obaviti prije nego što je zglob zavaren bez prekida. Kod zavarivanja zglobova s debljinom stjenke do 6 mm izrađuju se dva sloja zavarivanja s debljinom do 7 mm - u tri sloja i debljim zidovima - u četiri.

Savjet! Svaki sloj zavarivanja mora se očistiti prije zavarivanja sljedećeg sloja kako bi se osigurala ujednačenost zavarivanja.

Prvi slojevi su obično zavareni u koracima, počevši od rubova cijevi s taljenjem, a kasniji slojevi su ravnomjerno kontinuirani. Stupnjevita verzija se primjenjuje kada su cijevi debljine od 8 mm: temeljni sloj se nanosi dijeljenjem površine cijevi u određene zone s malim područjem i zavarivanjem kroz jedno područje, a potom one koje su propuštene. Nakon zavarivanja prvog sloja, provjerava se prisutnost pukotina, jer ovisi o kvaliteti cijelog zavarivanja. Ako ih ima, oni se smrzavaju i ponovno zavaruju.

Sljedeći slojevi su zavareni okretanjem cijevi ili ravnomjernom pomicanjem elektrode duž površine šava, s polaznom točkom zavarivanja pomaka u odnosu na kraj približno 20-30 mm u odnosu na prethodni sloj i promjenom smjera kretanja elektrode na suprotno. Zadnja šava izrađena je glatkom površinom i glatkom prijelazom na veličinu promjera cijevi. Ako su cijevi s kvadratnim dijelom zavarene, njihovi krajevi moraju biti čvrsto pričvršćeni, tako da metal ne vodi i da cijev nije deformirana. Nakon završetka zavarivanja površine se uklanjaju od troske.

Cijevi za zavarivanje električnim postupkom zavarivanja su jednostavne, ali odgovorne, zahtijevaju brigu i pridržavanje slijeda izvršenih radnji.