Tehnologija zavarivanja cijevi različitim metodama:

U ovom članku ćemo pogledati tehnologiju zavarivanja cijevi velikog promjera pomoću suvremene opreme. Tema članka je iznimno zanimljiva, budući da se svugdje, s vremena na vrijeme, popravak-restauracija ili građevinski radovi obavljaju zamjenom kanalizacijskih, vodovodnih i grijanja.

Prilikom radova s cijevima za crijevo ne smije se bez metoda zavarivanja zglobova provesti na velikim promjerima. Opet, tema koja će se razmotriti u članku je zanimljiva, budući da su zajedno s tradicionalnim metalnim cijevima pojavili analogni polimer, čija kombinacija pretpostavlja upotrebu drugih metoda.

Stoga, prije razmatranja glavnih metoda zavarivanja cijevi, razmotrit ćemo glavne izmjene cjevovoda velikog promjera koji se mogu zavarivati zajedno.

Izgradnja cjevovoda velikog promjera

Upute za zavarivanje u velikoj mjeri ovise o promjeru korištenih cijevi. Velike cijevi uključuju proizvode s vanjskim promjerom od 530 mm i više.

Takvi proizvodi koriste se u procesu izgradnje glavnih cjevovoda namijenjenih za transport ulja, plina, vode, rashladnog sredstva iz centraliziranog sustava grijanja i kanalizacije.

Sve cijevi velikog promjera, pogodne za spajanje zavarivanjem, mogu se podijeliti u dvije široke kategorije:

- Metalni proizvodi, koji uključuju okrugle električno zavarene uzdužne i spiralne čelične cijevi;

- Polimerni proizvodi, koji uključuju širok spektar proizvoda od polietilena (PE), polipropilena (PP) i polivinil klorida (PVC).

Svaka od navedenih kategorija cijevi povezana je odgovarajućim metodama i odgovarajućom opremom.

Metode skupljanja metalikih cjevovoda

Bez obzira na to što morate učiniti, bilo da zavaruje cijevi na svjetlo ili koristi više tehnološki naprednih metoda, pretpostavlja se da se metal zagrijava da bi stvorio gotovo homogeni i pouzdani spoj. Stoga ćete u svakom slučaju morati raditi s posebnom opremom čija upotreba zahtjeva potrebu za odgovarajućim profesionalnostima i iskustvom u izvođenju zavarivačkih radova.

Razmislite o najpopularnijim metodama zavarivanja koje se obično koriste prilikom instaliranja metalnih cjevovoda u različite svrhe.

Primjena plinskih zavarivanja

Zavarivanje plinskih cijevi je popularna, vremenski testirana metoda spajanja metalnih dijelova kako bi se dobio visokokvalitetan, jak i izdržljiv zavar.

Načelo zavarivanja plinom je sljedeće:

- rub zavarenih poprečnih sekcija zagrijava se plinom plina i kisika;

- jaz između dviju zagrijanih površina napunjen je metalnom šipkom koja se topi tijekom zavarivanja.

Važno: Značajke čvrstoće šava dobivene u zavarivanju plinom niže su nego kod električnog zavarivanja. Izbor zavarenog spoja opravdan je u slučaju da je potrebno raditi s tankim zidovima (do 3,5 mm).

Tijekom rada s metalnim valjkom upotrebom plinske baklja primjenjuju se sljedeći materijali:

- Acetilen je plin koji je odgovoran za gorenje.

- Kisik je plin koji osigurava potrebnu temperaturu izgaranja i stabilnost plamena.

Važno: U nekim slučajevima acetilen može biti zamijenjen drugim zapaljivim plinovima, kao što su propan ili metan. Jedini uvjet koji treba zadovoljavati jest održavanje višu temperaturu plamena plamenika u usporedbi s točkom tališta metala.

- Za punjenje zavarivanja potreban je materijal za punjenje. Ovaj materijal je odabran u skladu s kemijskim i fizičkim svojstvima obrađenih metala.

- Flux se koristi za sprečavanje oksidacije metala tijekom zagrijavanja. Tekućine u obliku paste ili praha, koje se nanose na zagrijanim rubovima cijevi, tvore zaštitni film koji sprječava ulazak kisika u strukturu šava.

Korištenje protoka je neophodno za rad kod većine metala s iznimkom ugljikovih čelika.

Zavarivanje električnim lima

Zavarivanje električnim luka cijevi je tehnologija koja se temelji na zagrijavanju metalnih površina na radnu temperaturu pomoću električnog izbijanja lukova i naknadne fuzije kako bi se dobio snažan, pouzdan zavarivanje.

Tehnika električnog luka poznata je već duže vrijeme, pa su stoga razvijeni mnogi različiti više ili manje učinkoviti načini izrade takvog zavarenog spoja.

Prilikom rada s cijevima velikih i srednjih promjera, najveći popularnost dobila je zavojni zavar, kada su oba poprečna zgloba blizu i centrirana, nakon čega nastaje stvaranje šavova.

U skladu s dužinom razlikuju se prekinute i čvrste šavove. Kvalitetno kuhanje metala s neprekinutim šavom zahtijeva visoko kvalificiranog stručnjaka i impresivno iskustvo u obavljanju takvog rada.

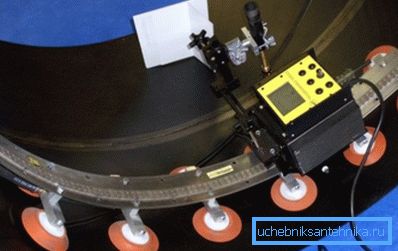

Tehnološki razvoj ručne električne luka tehnologija postala je orbitalni cijevni zavarivanje, koji je pronašao široku primjenu u formiranju nerotirajućih spojeva na cijevima srednjeg i velikog promjera.

Postupak se temelji na elektrolučnom zavarivanju elektroda u inertnim plinovima. Korištenje zaštitnog plina, kao što je argon, može spriječiti topljenje elektrode.

Korištenje određenih plinskih smjesa može povećati brzinu i dubinu prodiranja. U pravilu, inertna smjesa argona s helijem se koristi za dobivanje vrlo čiste zrnce zavarivanja.

Orbitalno zavarivanje cijevi od nehrđajućeg čelika ili njihove uobičajene čelične kolone uključuje uporabu dvije bitne komponente:

- Trenutni izvor iz kojeg se napaja struja i praćenje napajanja, rotacija elektroda, opskrba inertnim plinom i žicom. Najčešće, trenutni izvor se koristi pretvarač, jer je jednostavan i učinkovit u uporabi.

- Orbitalna glava pomoću koje se elektroda rotira oko cijevi i događa se cijeli radni ciklus.

Zahvaljujući zajedničkom radu ovih dviju komponenti, moguće je mehanizirati upotrebu ove opreme kako bi se postigla optimalna kvaliteta zavarivanja.

Zavarivanje s orbitalnim cijevima ima niz značajnih prednosti u odnosu na ručni postupak:

- razumnu cijenu gotovog rezultata;

- manje napornosti procesa i kao rezultat kratkih rokova za ostvarenje zadatka;

- ekonomska potrošnja elektroda;

- mogućnost rada s različitim debljinama stijenke uz dosljedno visoku kvalitetu rezultata;

- glatko i zbijeno šav oko cijelog opsega, što se nije lako postići ručnim upravljanjem.

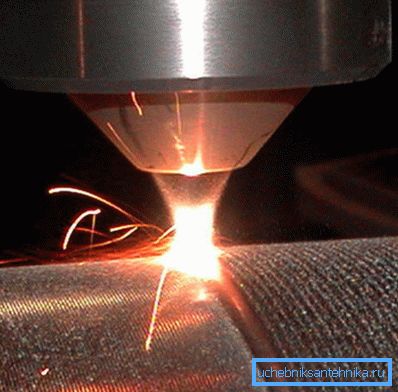

Upotreba laserskog zavarivanja

Zavarivanje laserskim cijevima je tehnika visoke tehnologije koja se temelji na taljenju metala pomoću svjetlosne zrake. Zračenje za zagrijavanje metalne površine monokromatski je s valnom duljinom koja ovisi o prirodi radnog tijela laserskog odašiljača.

Učinkovitost laserskog zavarivanja određuje se takvim parametrima kao što su:

- radijacijska snaga;

- promjer i konfiguracija točke fokusa;

- brzinu kretanja obratka u odnosu na lasersku zraku.

Među prednostima tehnologije zabilježimo sljedeće:

- visoki intenzitet toplotnog zagrijavanja metalne cijevi dok se ne postigne temperatura taljenja.

- brzo hlađenje tretiranog zgloba kao ekspozicija zračenja prestaje.

- minimalnu širinu zgloba bez narušavanja čvrstoće zgloba.

Međutim, postoje nedostaci, uključujući:

- visoki troškovi opreme zbog novosti i male distribucije tehnologije;

- mogućnost rada s hardverom debljine stijenke ne više od 1-1,5 mm.

Standardni strojevi za lasersko zavarivanje sastoje se od takvih ključnih elemenata kao aktivnog medija i generatora crpke.

Prema vrsti aktivnog okruženja uređaji su podijeljeni u sljedeće kategorije:

- plin;

- krutinu;

- poluvodiča.

Svaka od navedenih modifikacija može se primijeniti kod montaže visokokvalitetnih domaćih cjevovoda, ali ne više od toga jer je zid debla sustava najčešće deblji od 2 mm.

Zavarivanje okretnih, okretnih i vodoravnih zglobova

Za montažu većine velikih i srednjih cjevovoda nužno je zavarivanje s rotirajućim cijevima.

Zavarivanje se izvodi u tri sloja:

- u početnoj fazi, zglob je uvjetno podijeljen u četiri segmenta;

- zatim prva dva segmenta su kuhana, nakon čega se vrši okret od 180 stupnjeva;

- zatim su preostala dva segmenta zavarena;

- cijev se zakreće devedeset stupnjeva, a drugi sloj se kuha;

- u završnoj fazi, cijev se okreće za 180 stupnjeva i zglob se zavaruje.

Zavarivanje ne-rotacijskih spojeva izvodi se iu tri sloja. Fiksni spojevi su kuhani naprijed-natrag. Koristi kratki luk (ne više od 2 mm).

Zavarivanje vodoravnih spojeva vrši se s elektrodama promjera 4 mm. Kao iu prethodnom slučaju, elektroda se kreće natrag i naprijed tijekom formiranja šava. Rezultat je valjak, čija visina ne prelazi 1,5 mm.

Spoj se kuha u tri ili četiri sloja. Tijekom formiranja posljednjih valjaka, promjer korištenih elektroda povećava se na 5 mm pri struji do 300 A.

Savjet: Ako se ne radi o sastavljanju novog sustava za opskrbu vodom, već o popravljanju propuštanja u starom sustavu, može biti korisno hladno zavarivanje za cijevi za grijanje ili vodu. Zapravo, to je vrsta epoksi ljepila s metalnim ulomcima otopljenim u njemu. Uklanjanje curenja vlastitim rukama može se izvoditi samo na suhom, prethodno očišćenom od cijevi.

Naravno, uporaba hladnog zavarivanja u ovom slučaju je samo privremena mjera, nakon čega se treba obaviti kvalitetan popravak oštećene cijevi.

Metode zavarivanja polimernih cijevi

Tehnologija rada s polimernim cijevima u osnovi se razlikuje od zavarivanja metalnih proizvoda.

Kod montaže polimernih cjevovoda primjenjuju se dvije najzahtjevnije metode:

- Tehnologija udara cijevi uključuje zagrijavanje i naknadno taljenje krajeva cijevi na radnu temperaturu i stlačivanje do formiranja hermetičkog šava. Proces zavarivanja vrši se posebnom opremom koja se sastoji od okvira, centralizatora i grijaćeg elementa.

Uređaji za spajanje cijevi polimernih cijevi su višenamjenski i omogućuju vam da se istodobno prilagodite, a nakon toga centrirajte rez na spojene krajeve prije naknadnog zagrijavanja. Grijanje na radnu temperaturu cijevi pomaknut mehaniziranim sustavom utičnica.

Upotreba posebnih strojeva omogućuje izvođenje zavarivanja, kako u stacionarnim tako iu terenskim uvjetima s očito visokom kvalitetom zgloba.

- Tehnologija elektrofuzijske veze omogućuje bez složene opreme, jer je grijaći element dio spojke za zavarivanje cijevi.

Polimerni prsten s fuzioniranom zavojnicom stavlja se na spoj cijevi koji se spajaju, nakon čega se zavojnica energizira i plastična se spojena, stvarajući pouzdani i čvrst spoj.

zaključak

Zato smo razmotrili značajke zavarenih spojeva koji se koriste u montaži različitih cjevovoda velikog promjera, oba metala i polimera. I dalje imate pitanja na koja se ne može odgovoriti? U ovom slučaju, korisnije informacije možete pronaći gledanjem videozapisa u ovom članku.